تولید مواد شوینده، از مایع و ژل ظرفشویی و لباسشویی گرفته تا شامپوها و اوسیون حمام، صنعتی پویا و همواره در حال تحول است. فرآیند ساخت این محصولات که جزئی جداییناپذیر از زندگی روزمره ما هستند، در ظاهر ساده به نظر میرسند. اما این پروسس شامل دانش شیمیایی پیچیده، مهندسی فرآیند دقیق و کنترل کیفیت مداوم می باشد. هدف اصلی در این صنعت شوینده، تولید محصولاتی باکیفیت، مؤثر و پایدار است که نیازهای پاککنندگی و بهداشتی مصرفکنندگان را برآورده سازد.

فرمولاسیون و مواد اولیه کلیدی در شوینده ها

فرمولاسیون یک ماده شوینده با انتخاب دقیق مواد اولیه آغاز میشود. این مواد به طور کلی به دستههای زیر تقسیم میشوند:

سورفکتانتها (عوامل فعال سطحی): هسته اصلی هر ماده شوینده را تشکیل میدهند. این ترکیبات دارای بخشهای آبدوست و چربیدوست هستند که به آنها امکان میدهند کشش سطحی آب را کاهش داده، چربیها و آلودگیها را احاطه کرده و از سطوح جدا کنند. انواع آن شامل آنیونی (مانند سدیم لوریل اتر سولفات - SLES)، کاتیونی، غیر یونی و آمفوتریک است که هر کدام ویژگیهای خاصی از جمله قدرت پاککنندگی، میزان کفکنندگی و ملایمت را ارائه میدهند.

عوامل غلیظکننده: برای دستیابی به ویسکوزیته و قوام مطلوب در مایعات و ژلها استفاده میشوند. این مواد (مانند نمک، صمغها یا پلیمرها) به محصول پایداری داده و حس بهتری هنگام استفاده ایجاد میکنند.

مواد افزودنی و عملگر: شامل طیف وسیعی از ترکیبات برای بهبود عملکرد و ویژگیهای محصول نهایی:

افزایندههای کف: برای ایجاد کف بیشتر (مانند بتائینها).

نرمکنندهها و مرطوبکنندهها: برای محافظت از پوست (در شویندههای بدن).

نگهدارندهها: برای جلوگیری از رشد میکروبی و افزایش ماندگاری محصول.

خوشبوکنندهها (عطرها): برای ایجاد بوی مطبوع.

رنگها: برای جذابیت بصری.

تنظیمکنندههای pH: برای حفظ pH مناسب محصول و جلوگیری از آسیب به پوست یا سطوح.

کمپلکسکنندهها (سکانترانتها): برای خنثی کردن سختی آب و بهبود عملکرد شوینده.

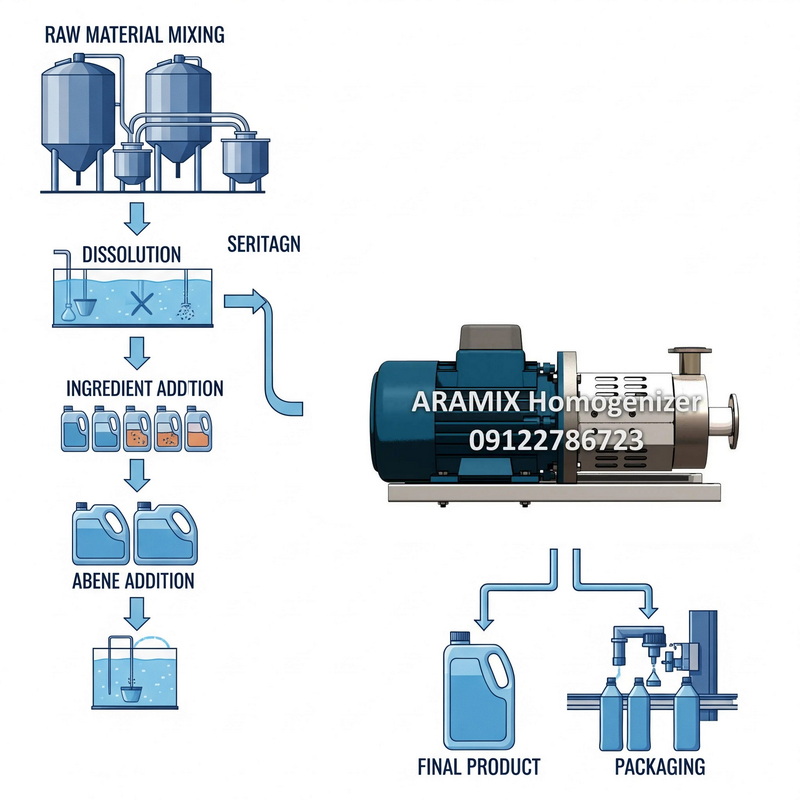

مراحل کلی فرآیند تولید

فرآیند تولید مواد شوینده، با توجه به نوع و فرمولاسیون، میتواند متفاوت باشد، اما مراحل کلی معمولاً شامل موارد زیر است:

آمادهسازی فاز آبی: ابتدا بخش عمده آب مورد نیاز در مخزن اصلی تولید ریخته میشود و سپس مواد اولیه محلول در آب، مانند غلیظکنندهها و برخی سورفکتانتها، اضافه میشوند.

اختلاط و انحلال: مواد پودری و مایعات غلیظ باید به طور کامل در آب حل یا پراکنده شوند. این مرحله نیازمند همزنهای قدرتمند است تا از تشکیل گلوله یا کلوخه جلوگیری شود.

افزودن سورفکتانتها و سایر مواد: سورفکتانتهای اصلی و سایر مواد افزودنی به تدریج به مخلوط اضافه میشوند. ترتیب افزودن مواد بسیار مهم است تا از واکنشهای ناخواسته، ایجاد کف بیش از حد یا از دست دادن خواص جلوگیری شود.

همگنسازی: یکی از حیاتیترین مراحل، همگنسازی نهایی محصول است. این مرحله تضمین میکند که تمام اجزا، از جمله مواد فعال، رنگها و عطرها، به طور یکنواخت در سراسر محصول توزیع شده و محصول نهایی پایدار و یکدست باشد.

تنظیم pH و ویسکوزیته: در این مرحله، pH محصول با افزودن اسید یا باز بهینه شده و در صورت نیاز، ویسکوزیته (قوام) آن تنظیم میشود.

کنترل کیفیت: نمونهبرداری و آزمایشهای مختلفی برای اطمینان از مطابقت محصول با استانداردها انجام میشود، از جمله بررسی pH، ویسکوزیته، پایداری، ظاهر، بو و اثربخشی.

فیلتراسیون (در صورت نیاز): برای حذف ذرات معلق یا ناخالصیها، محصول ممکن است از فیلتر عبور داده شود.

بستهبندی: محصول نهایی به بطریها، ظروف یا بستهبندیهای مناسب پر شده و برای عرضه به بازار آماده میشود.

چالشهای تولید و اهمیت همگنسازی مایع و ژل شوینده

مهمترین چالشها در تولید مواد شوینده عبارتند از:

دستیابی به پایداری محصول: جلوگیری از جدایی فازها، تهنشینی یا کدر شدن در طول زمان.

کنترل ویسکوزیته: دستیابی به قوام مناسب که هم برای مصرفکننده خوشایند باشد و هم فرآیند بستهبندی را آسان کند.

حذف حبابهای هوا: حبابهای هوا میتوانند ظاهر محصول (به ویژه محصولات شفاف) را خراب کرده و پایداری آن را کاهش دهند.

پراکنش یکنواخت مواد: اطمینان از اینکه هر قطعه از محصول دارای غلظت یکنواختی از تمام مواد فعال و افزودنیها است.

نقش میکسر هموژنایزر آرامیکس در این فرآیند

در این میان، میکسر هموژنایزر آرامیکس به عنوان یک ابزار کلیدی، نقشی حیاتی در غلبه بر چالشهای فوق و تضمین کیفیت بالای محصول نهایی ایفا میکند. میکسر هموژنایزر روتور استاتور با اعمال نیروهای برشی بالا، ذرات و قطرات را به ابعاد بسیار کوچک تبدیل کرده و به طور یکنواخت پراکنده میکند. هموژنایزر آرامیکس میتواند به طور مؤثر به همگنسازی کامل فازهای مختلف (مانند آب، روغن، سورفکتانتها و غلیظکنندهها) کمک کند، ویسکوزیته را به صورت یکنواخت در سراسر حجم محصول تثبیت نماید و با بهرهمندی از سیستمهای تحت خلاء، حبابهای هوای ناخواسته را حذف کند. این قابلیتها منجر به تولید محصولاتی با پایداری عالی، ظاهری شفاف و جذاب، و اثربخشی حداکثری میشود که مستقیماً به رضایت مصرفکننده و موفقیت در بازار میانجامد.

برای کسب اطلاعات بیشتر در مورد میکسر هموژنایزر با ما تماس بگیرید

09122786723

02166561974

02166129745